在修复后需要加强哪些方面的日常检查和维护

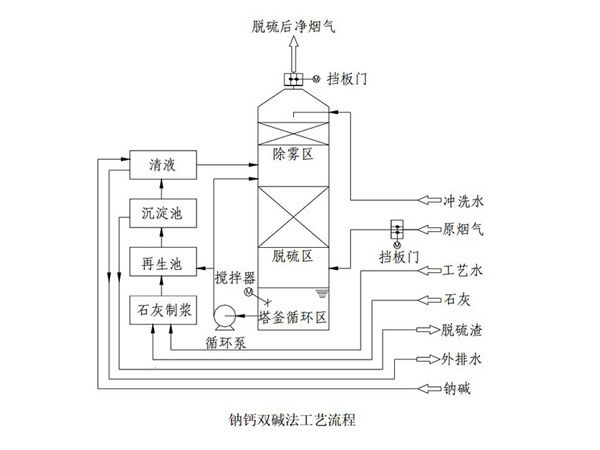

脱硫塔在完成腐蚀管路修复后,需通过系统化的日常检查与维护策略确保其长期稳定运行。需优先监测修复区域及相邻管段的物理状态,通过定期超声波测厚仪检测脱硫塔管路的壁厚变化,结合红外热成像技术追踪温度异常点,判断是否存在局部腐蚀加速或应力集中现象。日常巡检中需观察脱硫塔内部浆液循环系统的运行状态,特别是修复区域的流体冲刷痕迹与涂层完整性,若发现树脂补片边缘出现剥离或焊接区存在色变,应及时进行表面处理与加固。对于脱硫塔外部的支撑结构与法兰连接处,需采用渗透检测法排查微裂纹,同时定期校验压力表与温度传感器的数据准确性,避免因仪表偏差导致工况参数失控。在工艺控制方面,需动态调整脱硫塔内浆液的pH值范围与氯离子浓度,通过在线监测设备实时反馈数据,防止酸性介质对修复部位造成二次侵蚀。此外,应建立脱硫塔管路腐蚀速率数据库,将每次检查的壁厚数据、表面形貌照片与运行参数关联分析,识别特定工况下的腐蚀规律,为防腐涂层的迭代升级提供依据。操作人员需规范启停流程,避免脱硫塔在负荷突变时因热胀冷缩加剧修复部位的疲劳损伤,对于频繁启停的工况可考虑增设缓冲装置。维护团队还需定期开展脱硫塔全系统的气密性复检,特别关注阀门、弯头等易损部位,利用涡流检测技术评估金属基体的微观缺陷扩展情况。之后,需完善脱硫塔的应急预案,针对修复区域设计专项处置流程,并储备适配的耐腐蚀修补材料,确保突发状况下能够快速响应,尽可能降低非计划停机风险。

24小时服务热线

24小时服务热线